一、实训基本信息

实训名称:数控机床操作与编程 + 工业机器人应用实训

实训地点:陕西机电职业学院数控技术实训中心、工业机器人实训中心

实训时间:2025年11月24日至2025你那12月12日

实训学生:24级机电一体化全体学生共计272人

二、实训目的

数控机床模块:深入了解数控车床、铣床的结构、工作原理,掌握基本操作、程序编制及零件加工技能,建立数控加工工艺思维。

工业机器人模块:熟悉工业机器人的组成、运动原理及应用场景,掌握示教器操作、基础编程及简单任务执行技能。

协同应用模块:了解数控机床与工业机器人的协同工作逻辑,初步掌握机器人辅助机床上下料等典型应用场景的操作流程。

综合素养:提升实践操作、问题解决及团队协作能力,树立智能制造理念,为投身现代制造业奠定基础。

三、实训内容

(一)实训前准备

安全与纪律培训:由两院指导教师联合开展,重点强调数控车间机床操作安全(防碰撞、防切屑飞溅)、机器人实训区安全(示教操作规范、急停按钮使用),明确实训期间的纪律要求及设备使用禁忌。

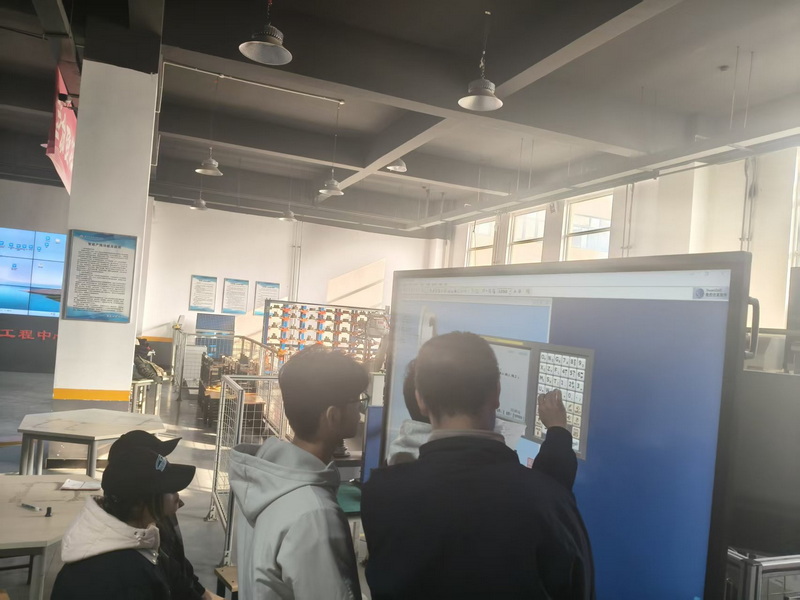

实训中心参观:带领学生依次参观数控技术实训中心、工业机器人实训中心,介绍各中心设备配置,功能分区及实训项目布局,发放实训指导书及相关技术资料。

(二)理论知识讲解

数控机床理论:延续核心知识讲解,包括数控系统(FANUC / 西门子)功能、加工工艺制定、G/M 代码应用、对刀原理等,结合复杂轴类、箱体零件案例深化理解。

工业机器人理论:新增工业机器人分类(串联 / 并联机器人)、机械结构,控制系统组成、运动形式(关节运动、线性运动、圆弧运动)、示教编程基础等内容,讲解机器人的实际应用价值。

(三)实操技能实训

1. 数控机床实操(延续并深化)

基础操作:机床开机自检、手动操作(轴移动、主轴启停)、程序输入与编辑、对刀操作(手动对刀、自动对刀仪应用)。

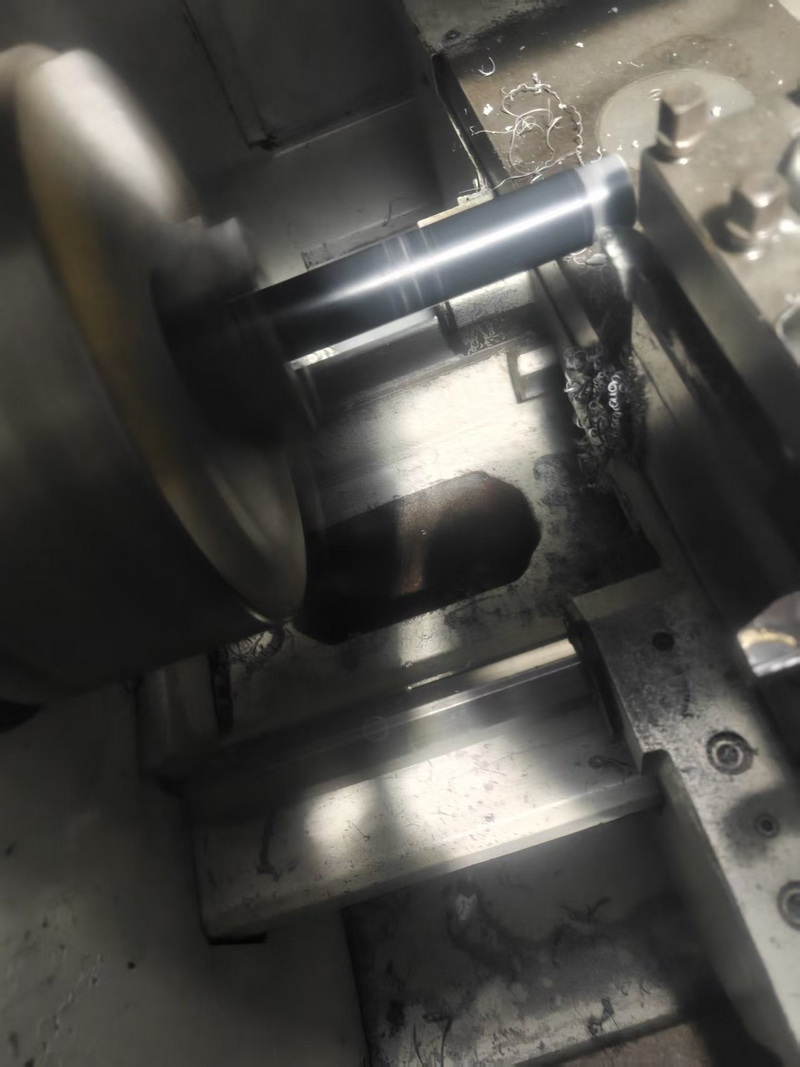

零件加工:分组完成轴类零件车削、板类零件铣削实训,要求根据图纸制定工艺路线,编制加工程序并完成加工,通过三坐标测量仪检测尺寸精度,优化切削参数。

2. 工业机器人实操(新增核心模块)

示教器操作:熟悉示教器界面布局,掌握坐标轴切换、运动模式选择、速度调节等基础操作,练习机器人手动关节运动、线性运动,完成指定点位的精准定位。

基础编程:学习机器人编程指令(如 MOVJ 关节运动指令、MOVL 线性运动指令、DOUT 输出信号指令),编制简单程序(如工件抓取、搬运、放置),通过示教器进行程序调试与修改。

工作站实训:在机器人工作站中,练习机器人与夹具的协同操作,完成 “抓取工件→放置到指定位置→返回原点” 的完整任务,学习 I/O 信号与夹具的联动控制。

3. 协同应用实操(新增融合模块)

模拟场景:以 “机器人辅助数控车床上下料” 为目标,学习两者的信号对接设置(如机床就绪信号、机器人取料信号)。

协同操作:学生分组协作,一方负责数控车床程序编制与参数设置,另一方负责机器人上下料程序编写与示教,完成 “机器人抓取毛坯→送入车床→加工完成后取出成品→放置到料箱” 的协同实训,验证整个流程的连贯性与稳定性。

(四)程序编制与仿真验证

数控机床编程:根据复杂零件图纸,独立完成加工工艺规划与加工程序编制,利用数控仿真软件(如斯沃数控仿真系统)进行程序校验,模拟加工过程,排查语法错误与轨迹碰撞问题。

工业机器人编程:针对抓取、搬运等任务,编制示教程序或离线程序,通过机器人仿真软件(如 RobotStudio)进行轨迹仿真,优化运动路径,缩短作业时间。

协同程序调试:将数控机床程序与机器人程序关联,进行联合仿真,检查信号交互的准确性,修正协同过程中的卡顿、等待等问题。

四、实训收获

知识层面:系统掌握数控机床与工业机器人的核心理论,包括前者的加工工艺与编程逻辑、后者的运动原理与控制方法,理解两者协同工作的技术基础,拓宽智能制造领域的知识视野。

技能层面:熟练操作数控车床、铣床完成零件加工,能独立编制中等复杂度加工程序;掌握工业机器人示教器使用与基础编程技能,可完成简单抓取、搬运任务;初步具备 “机床 + 机器人” 协同作业的操作与调试能力。

素养层面:强化安全操作意识与规范作业习惯,提升跨设备、跨模块的问题分析与解决能力;通过分组协作完成协同实训,增强团队沟通与分工协作能力,树立智能制造的工程思维。

五、实训中遇到的问题及解决方法

数控机床模块:复杂零件加工工艺不合理导致加工效率低。解决方法:指导教师讲解工艺优化原则(如刀具路径规划、切削参数匹配),学生参考典型案例进行修改,通过仿真软件对比不同工艺的加工效果。

工业机器人模块:示教操作时点位精度不足,导致工件抓取失败。解决方法:教师示范精准示教技巧(如低速移动、多次微调),学生利用机器人的 “点修正” 功能优化点位坐标,通过反复练习提升操作熟练度。

协同应用模块:机床与机器人信号对接失败,无法实现联动。解决方法:指导教师讲解 I/O 信号配置流程,学生对照设备手册检查信号接线与参数设置,利用万用表检测信号通断,逐步排查故障点。

编程模块:机器人程序逻辑错误导致运动轨迹异常。解决方法:学生采用 “分段调试” 策略,逐段运行程序并观察运动状态,结合示教器的错误提示排查语法或逻辑问题,同学间相互审核程序代码。

六、实训总结与体会

本次实训融合数控机床与工业机器人两大核心模块,构建了 “理论学习 — 单独实操 — 协同应用” 的递进式实训体系,让学生全面接触现代制造业的关键技术设备。

在实训过程中,学生不仅扎实掌握了两类设备的独立操作与编程技能,更通过协同实训体会到智能制造 “1+1>2” 的高效优势,深刻认识到跨领域技术融合的重要性。指导教师的针对性指导的关键,无论是数控机床的工艺优化,还是工业机器人的精准示教,亦或是两者的协同调试,都为学生答疑解惑,帮助其突破技术难点。

同时,实训也暴露了学生在复杂工艺规划、协同程序编制等方面的不足。未来学习中,学生需加强多学科知识融合学习,重点提升复杂场景下的技术应用与创新能力。

此次实训的顺利开展,离不开陕西机电职业学院提供的优质实训资源(先进的设备与专业的教学团队),也离不开师生的共同努力。通过实训,学生的实践能力与工程素养得到显著提升,为今后从事数控加工、工业机器人应用及智能制造相关工作奠定了坚实基础。最后,再次感谢两院指导教师的辛勤付出与悉心指导。